Usinagem: entenda o que é esse processo e sua importância na indústria

A usinagem é um processo fundamental na indústria que desempenha um papel essencial na fabricação de máquinas e equipamentos industriais.

Neste artigo, entenderemos o que é a usinagem, suas várias técnicas e a sua importância na produção de peças de precisão.

Ao compreendermos esse processo, poderemos apreciar melhor como ele impulsiona a eficiência, a qualidade e a inovação na indústria moderna. Desejamos você uma ótima leitura!

O que é usinagem?

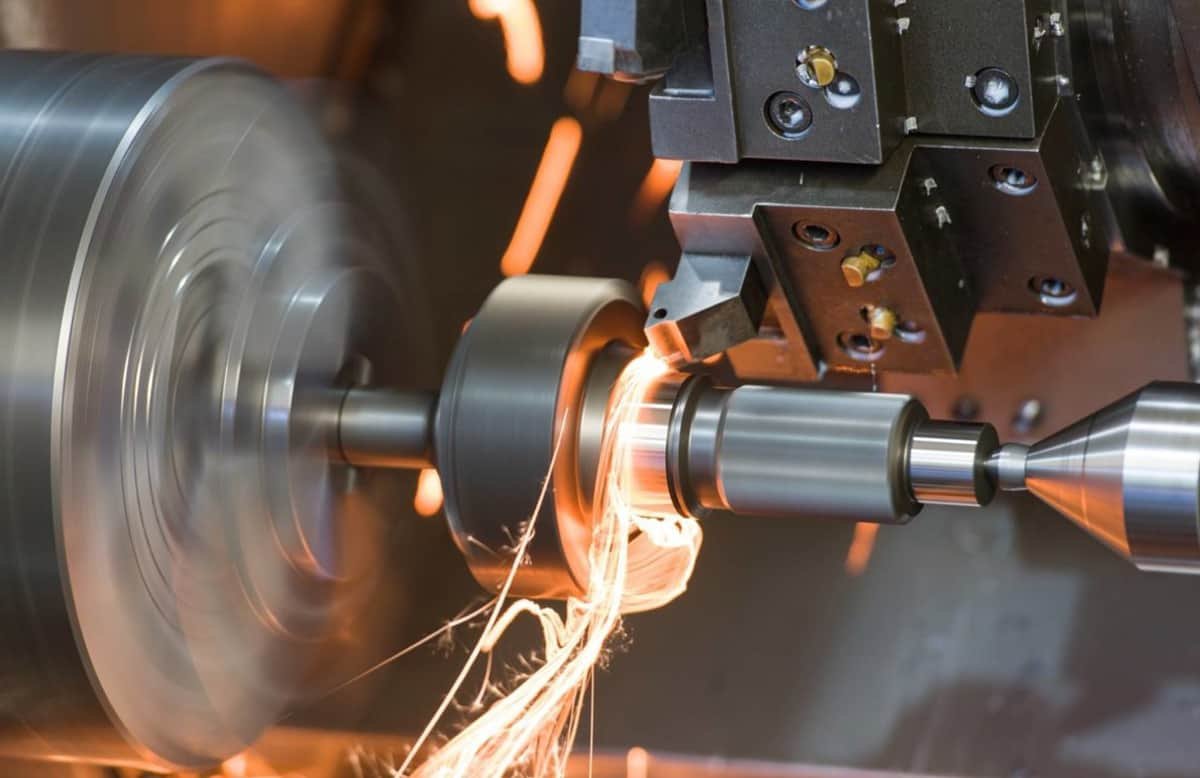

O processo de usinagem é um conjunto de técnicas de fabricação por remoção de material que tem como objetivo dar forma, precisão dimensional e acabamento a peças metálicas ou não metálicas.

Essas técnicas envolvem a utilização de ferramentas de corte para retirar material da peça de trabalho, resultando em uma forma desejada.

As principais técnicas de usinagem incluem

Torneamento:

Neste processo, a peça gira em torno do seu eixo enquanto uma ferramenta de corte, frequentemente uma lâmina ou pastilha de metal duro, é pressionada contra ela. Isso permite criar peças cilíndricas, cônicas e esféricas.

Fresagem:

Nessa técnica, a ferramenta de corte, conhecida como fresa, gira enquanto se move em várias direções, permitindo criar uma ampla gama de formas, incluindo superfícies planas, contornos complexos e furos.

Retificação:

Este método utiliza uma roda abrasiva para remover pequenas quantidades de material e alcançar tolerâncias dimensionais extremamente precisas e um acabamento de superfície muito bom.

Furação:

É o processo de criar furos precisos em peças usando uma broca ou uma broca helicoidal.

Eletro erosão:

Envolve o uso de descargas elétricas controladas para remover material de peças condutoras, sendo especialmente útil para materiais muito duros.

Outras técnicas:

Além dessas, existem várias outras técnicas de usinagem, como mandrilhamento, torneamento CNC (Controle Numérico Computadorizado), fresagem CNC, entre outras.

A usinagem é crucial na fabricação de componentes de alta precisão usados em uma variedade de indústrias, incluindo aeroespacial, automobilística, médica e muitas outras.

A precisão, a qualidade e a capacidade de produção em massa são algumas das razões pelas quais a usinagem é tão essencial na indústria moderna.

Quais são os equipamentos e ferramentas usados na usinagem?

Na usinagem, uma variedade de equipamentos e ferramentas são utilizados para dar forma, dimensionar e acabar peças de trabalho, como veremos a seguir:

Torno

O torno é uma máquina que gira a peça de trabalho enquanto uma ferramenta de corte é movida em direção à peça.

Isso permite a usinagem de peças cilíndricas, cônicas e esféricas, bem como a criação de roscas.

Fresa

A fresa é uma ferramenta rotativa com várias lâminas cortantes. Ela gira enquanto se move em direções específicas para cortar e dar forma à peça de trabalho, possibilitando a criação de superfícies planas, contornos e entalhes.

Retificadora

A retificadora utiliza uma roda abrasiva para remover material da peça de trabalho. Isso resulta em alta precisão dimensional e um acabamento superficial de alta qualidade, frequentemente usado para peças de tolerâncias críticas.

Broca

A broca é uma ferramenta de corte que gira e penetra na peça de trabalho para criar furos. Ela é usada para perfuração precisa em materiais diversos.

Máquinas CNC (Controle Numérico Computadorizado)

Funcionamento: As máquinas CNC são controladas por computadores e executam operações de usinagem programadas. Os operadores criam programas que especificam as trajetórias das ferramentas de corte, resultando em precisão e repetibilidade.

Eletro erosão a Fio

Funcionamento: Nesse processo, um fio de metal condutor é usado para criar descargas elétricas controladas que removem material da peça de trabalho. É eficaz para materiais duros e para cortes de alta precisão.

Mandrilhadora

A mandrilhadora é usada para usinar peças com furos de grande diâmetro e profundidade. Uma ferramenta de corte, a broca mandril, gira e se move ao longo da peça de trabalho.

Essas ferramentas e máquinas desempenham papéis cruciais na usinagem, permitindo a fabricação de peças com alta precisão e qualidade.

Elas são fundamentais para diversas indústrias, incluindo aeroespacial, automotiva e metalurgia, onde a exatidão dimensional e o acabamento de superfície são essenciais.

Materiais que podem ser usinados

Diferentes materiais podem ser usinados na indústria, e cada um deles possui propriedades e desafios específicos relacionados à usinagem. Confira alguns materiais comuns e as características associadas:

Metais Ferrosos (como aço e ferro fundido)

- Propriedades: São duros, resistentes e geralmente apresentam boa usinabilidade.

- Desafios: A formação de cavacos longos e a geração de calor podem desgastar rapidamente as ferramentas de corte.

Metais Não Ferrosos (como alumínio, bronze e cobre)

- Propriedades: São geralmente mais leves, possuem boa condutividade térmica e elétrica.

- Desafios: A formação de cavacos aderentes pode ser um desafio, e a escolha das ferramentas certas é crucial para evitar o desgaste excessivo.

Materiais Cerâmicos (como cerâmica técnica e carboneto de silício)

- Propriedades: São extremamente duros e resistentes ao calor.

- Desafios: A usinagem de cerâmica pode ser lenta e propensa a trincas, exigindo ferramentas de corte especiais.

Plásticos de Engenharia (como nylon e polietileno de alta densidade)

- Propriedades: São leves, têm boa resistência química e são isolantes elétricos.

- Desafios: Eles tendem a apresentar cavacos pegajosos que podem acumular-se nas ferramentas, exigindo cuidados especiais.

Materiais Compostos (como compósitos de fibra de carbono)

- Propriedades: São leves, fortes e resistentes à corrosão.

- Desafios: A presença de fibras de carbono torna a usinagem abrasiva e desafiadora, requerendo ferramentas robustas.

Superligas (como titânio e níquel)

- Propriedades: São resistentes a altas temperaturas e corrosão.

- Desafios: São materiais difíceis de usinar devido à sua dureza e tendência a gerar calor excessivo, o que pode desgastar as ferramentas rapidamente.

Materiais Compósitos Poliméricos Reforçados (como fibra de vidro reforçada com plástico)

- Propriedades: São leves e têm boa resistência mecânica.

- Desafios: A usinagem pode causar desgaste rápido nas ferramentas devido à abrasão das fibras de vidro.

A escolha dos materiais e das ferramentas de corte adequadas é fundamental para obter resultados de usinagem eficientes e de alta qualidade.

Cada material apresenta desafios específicos que exigem técnicas e abordagens específicas para garantir o sucesso do processo de usinagem.

Tolerâncias e acabamento superficial

A importância das tolerâncias e do acabamento superficial na usinagem de peças industriais é fundamental e pode ser resumida da seguinte forma:

Tolerâncias

As tolerâncias representam as variações permitidas nas dimensões das peças usinadas. São essenciais porque determinam se uma peça atende aos requisitos de design e funcionalidade.

Tolerâncias precisas garantem que as peças se encaixem corretamente em conjuntos mecânicos e desempenhem suas funções conforme o planejado.

Tolerâncias inadequadas podem resultar em peças que não se ajustam corretamente, levando a falhas e mau funcionamento dos componentes industriais.

Acabamento Superficial

O acabamento superficial se refere à textura e qualidade da superfície da peça usinada. Um bom acabamento superficial é importante por várias razões. Primeiro, ele afeta a estética das peças, especialmente em aplicações de consumo ou visíveis.

Além disso, influencia a resistência à fadiga, à corrosão e ao desgaste das peças. Superfícies rugosas podem aumentar o atrito e reduzir a eficiência mecânica, enquanto superfícies suaves são desejáveis para minimizar esses problemas.

Em algumas aplicações, como a indústria aeroespacial ou médica, o acabamento superficial é crítico para evitar contaminação ou danos aos componentes.

A precisão das tolerâncias e a qualidade do acabamento superficial são cruciais na usinagem de peças industriais, pois impactam diretamente o desempenho, a durabilidade e a confiabilidade dos produtos finais.

Usinadores e fabricantes devem prestar atenção especial a esses aspectos para garantir que as peças atendam aos padrões de qualidade e funcionem conforme o esperado em suas aplicações industriais.

Automatização e CNC na usinagem

A automação e a tecnologia CNC (Controle Numérico Computadorizado) tiveram um impacto significativo na usinagem da seguinte forma:

Precisão e Repetibilidade

A automação CNC permite programar máquinas com precisão microscópica, garantindo que as operações de usinagem sejam consistentes e repetíveis, eliminando erros humanos.

Eficiência

Máquinas CNC podem operar continuamente, 24 horas por dia, aumentando a eficiência da produção e reduzindo os tempos de ciclo em comparação com a usinagem manual.

Complexidade Geométrica

As soluções CNC são capazes de criar peças com geometrias complexas e detalhes intrincados, o que é difícil ou impossível de alcançar manualmente.

Redução de Desperdício

A automação CNC otimiza o uso de material, minimizando o desperdício durante o processo de usinagem.

Flexibilidade

Com reprogramação adequada, as máquinas CNC podem produzir diferentes tipos de peças, proporcionando maior flexibilidade na fabricação.

Rastreamento e Monitoramento

A tecnologia CNC permite o monitoramento em tempo real do processo de usinagem, facilitando a detecção precoce de problemas e melhorias contínuas.

Redução de Mão de Obra

A automatização reduz a dependência de mão de obra manual especializada, economizando custos e superando desafios de disponibilidade de trabalhadores qualificados.

Padronização e Qualidade

Ela também assegura que as peças sejam produzidas de acordo com as especificações de design, resultando em alta padronização e qualidade.

A automação e a tecnologia CNC revolucionaram a usinagem, tornando-a mais precisa, eficiente, flexível e capaz de produzir peças complexas.

Isso teve um impacto substancial na indústria, impulsionando a produtividade e a qualidade na fabricação de uma ampla variedade de produtos industriais.

Importância da usinagem na fabricação de máquinas e equipamentos industriais

A usinagem desempenha um papel fundamental na fabricação de máquinas e equipamentos industriais devido aos seguintes motivos

Precisão Dimensional

A usinagem permite a produção de componentes com tolerâncias rigorosas, garantindo que as peças se ajustem perfeitamente e funcionem corretamente em máquinas industriais complexas.

Qualidade e Durabilidade

Esse processo cria superfícies de alta qualidade e acabamento, o que é crucial para a durabilidade das peças. Isso reduz o desgaste e a necessidade de substituição frequente de componentes.

Peças Personalizadas

Ela oferece a capacidade de produzir peças personalizadas para atender às necessidades específicas de diferentes máquinas e equipamentos industriais.

Versatilidade

Pode ser aplicada a uma ampla variedade de materiais, incluindo metais, plásticos e cerâmicas, tornando-a adequada para diferentes tipos de máquinas industriais.

Confira alguns exemplos práticos que ilustram a importância da usinagem:

Usinagem de engrenagens:

As engrenagens são peças críticas em máquinas industriais, como motores e caixas de câmbio. A usinagem de engrenagens precisa é fundamental para garantir o funcionamento suave e eficiente dessas máquinas.

Usinagem de cilindros hidráulicos:

Cilindros hidráulicos são usados em equipamentos pesados, como escavadeiras e prensas. A usinagem precisa dessas peças garante a capacidade de levantar e mover cargas pesadas com segurança.

Usinagem de componentes de turbina:

Em aeronaves e usinas de energia, a usinagem é usada para produzir componentes críticos, como pás de turbina, que exigem precisão extrema para operar com eficiência e segurança.

Usinagem de moldes de injeção de plástico:

A indústria de moldagem por injeção de plástico depende da usinagem para criar moldes precisos que produzam produtos plásticos de alta qualidade em grande escala.

Como vimos, a usinagem é essencial na fabricação de máquinas e equipamentos industriais, garantindo a precisão, qualidade e durabilidade das peças críticas para o funcionamento eficaz desses sistemas complexos.

Gostou deste conteúdo? Deixe o que achou nos comentários, compartilhe nas suas redes sociais e continue acompanhando nosso blog para outras novidades.

Até a próxima!